Le système injection/allumage Siemens M3C est du type « alfa/N », dans lequel le régime du moteur et la position papillon sont utilisés comme paramètres principaux pour mesurer la quantité d'air aspirée ; une fois la quantité d'air connue, l'électronique dose la quantité de carburant en fonction du titre voulu. D'autres capteurs présents dans le système (capteur moteur, capteur de pression air aspiré, capteur de température air, capteur de température moteur et sonde Lambda pour le contrôle du CO) permettent de corriger la stratégie de base dans des conditions de fonctionnement particulières. Le régime moteur et l'angle papillon permettent de calculer l'avance à l'allumage optimale dans toutes les conditions de fonctionnement. La quantité d'air aspirée par chaque cylindre, pour chaque cycle, dépend de la densité de l'air dans le collecteur d'admission, de la cylindrée unitaire et de l'efficacité volumétrique.

Pour ce qui est de l'efficacité volumétrique, celle-ci est déterminée expérimentalement sur le moteur dans toute la plage de fonctionnement (tours et charge moteur). Ces valeurs ainsi obtenues, on constitue une cartographie mémorisée dans la

Flash Eprom du boîtier électronique

Siemens M3C, pour la gestion de l'injection. La

Flash Eprom est programmée par ligne CAN. La commande des injecteurs est du type « séquentiel calé », soit ils ne sont pas actionnés parallèlement. Le débit du carburant peut commencer pour chaque cylindre de la phase d'expansion et durer jusqu'à la phase d'admission déjà commencée. Le calage de fin de débit (instant de fermeture des injecteurs) est contenu dans une cartographie spécifique, toujours mémorisée dans la

Flash Eprom du boîtier électronique. L'allumage est statique à décharge inductive avec contrôle de l'angle de fermeture à l'allumage (dwell) pour assurer la charge à énergie constante des bobines. Les modules de puissance pour l'alimentation des bobines sont incorporés dans le matériel du boîtier électronique et les courbes d'avance sont toujours mémorisées dans la

Flash Eprom. Les bobines et les modules de puissance sont contrôlés par le boîtier électronique qui élabore l'avance à l'allumage.

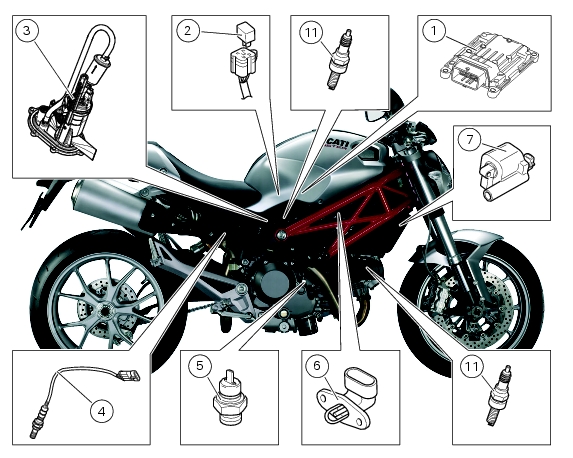

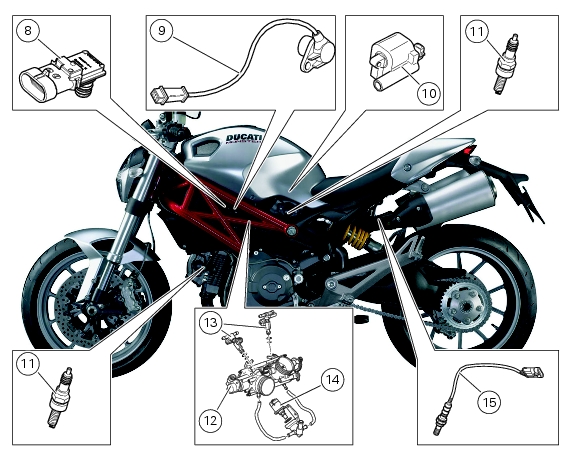

Le système contrôle moteur (allumage-injection) a une série de capteurs nécessaires pour faire les corrections de la carburation en fonction de la pression et de la température de l'air et de la charge moteur. Un capteur de température d’air (6), monté sur le manchon d’admission du cylindre vertical et un capteur de pression air (5) situé entre le « V » du bloc-moteur relié aux conduites d’aspiration, mesure la pression barométrique et envoie ces informations au boîtier électronique pour permettre de corriger la quantité d’essence injectée sur les trajets avec fortes variations d’altitudes (par exemple, un trajet qui commence au niveau de la mer et termine en altitude) ; Ils permettent au boîtier électronique d'effectuer aussi les corrections du mélange en fonction de la densité de l'air. (En tenant compte d'un volume constant d'air, quand la température est élevée dans le volume il y a moins d'air et donc moins d'oxygène, alors que quand la température est basse dans le volume il y a plus d'air et donc plus d'oxygène.

Lorsque la clé de contact est positionnée sur ON, le boîtier électronique active la pompe à carburant pendant quelques instants afin de pressuriser le circuit hydraulique d'alimentation. Les signaux relatifs à l'ouverture de la commande des gaz et à la température du moteur sont élaborés. Quand le démarreur électrique fait tourner le moteur, le boîtier électronique reçoit aussi le signal du régime de rotation et du calage, en activant l'injection et l'allumage. Pour faciliter la mise en marche du moteur, le mélange s'enrichit en fonction de la température moteur. Au cours du démarrage, l'avance à l'allumage est maintenue à 0° jusqu'à ce que le moteur tourne. Le boîtier électronique commence ensuite à gérer l'avance selon les valeurs de la cartographie et les corrections nécessaires dues aux températures air et moteur.