Il sistema di iniezione-accensione Siemens M3C è del tipo “alfa/N”, nel quale il regime del motore e la posizione farfalla vengono utilizzati come parametri principali per misurare la quantità di aria aspirata; nota la quantità di aria si dosa la quantità di carburante in funzione del titolo voluto. Altri sensori presenti nel sistema (sensore motore, pressione aria aspirata, temperatura aria, temperatura motore e sonda lambda per il controllo del CO) permettono di correggere la strategia di base, in particolari condizioni di funzionamento. Il regime motore e l'angolo farfalla permettono inoltre di calcolare l'anticipo di accensione ottimale per qualsiasi condizione di funzionamento. La quantità di aria aspirata da ogni cilindro, per ogni ciclo, dipende dalla densità dell'aria nel collettore di aspirazione, dalla cilindrata unitaria e dall'efficienza volumetrica.

Per quanto riguarda l'efficienza volumetrica, essa viene determinata sperimentalmente sul propulsore in tutto il campo di funzionamento (giri e carico motore). Coi valori cosí ottenuti si costruisce una mappa memorizzata nella

Flash Eprom della centralina

Siemens M3C, per la gestione dell'iniezione. La

Flash Eprom è programmabile tramite linea CAN. Il comando degli iniettori è del tipo “sequenziale fasato”, cioè non vengono azionati parallelamente. L'erogazione del carburante può cominciare per ogni cilindro dalla fase di espansione e protrarsi fino alla fase di aspirazione già iniziata. La fasatura di fine erogazione (istante di chiusura degli iniettori) è contenuta in una mappa specifica, memorizzata sempre nella

Flash Eprom della centralina elettronica. L'accensione è statica a scarica induttiva con controllo del “dwell” per assicurare la carica ad energia costante delle bobine. I moduli di potenza per l'alimentazione delle bobine sono incorporati nell'hardware della centralina e le curve di anticipo sono memorizzate sempre nella

Flash Eprom. Le bobine e i moduli di potenza vengono controllati dalla centralina, che elabora l'anticipo di accensione.

Note

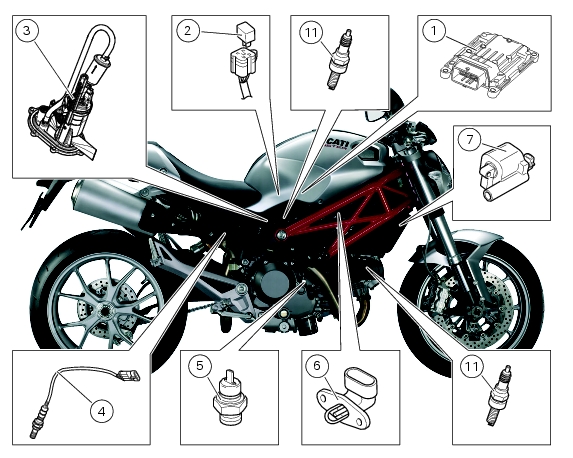

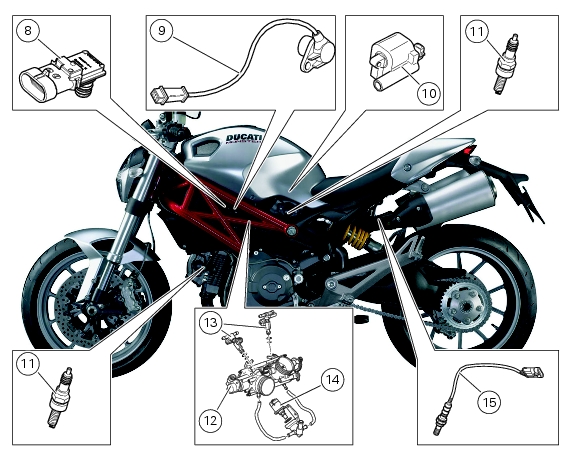

Il sistema controllo motore (accensione-iniezione) ha una serie di sensori necessari per fare le correzioni sulla carburazione in funzione della pressione e temperatura dell'aria e del carico motore. Un sensore di temperatura aria (6) posizionato sul manicotto di aspirazione del cilindro verticale e sensore di pressione aria (5) posizionato tra la “V” del blocco motore collegato ai condotti di aspirazione, misura la pressione barometrica ed invia questa informazione alla centralina, in modo che possano essere fatte le indispensabili variazioni sulla quantità di benzina iniettata, quando vengono effettuati percorsi con andamenti altimetrici variabili (ad esempio un tragitto che inizia al livello del mare e termina in quota); inoltre permette alla centralina di effettuare le correzioni della miscela in funzione della densità dell'aria. (Considerando un volume costante di aria, quando la temperatura è alta nel volume c'è meno aria e perciò meno ossigeno, mentre quando la temperatura è bassa nel volume c'è più aria e perciò più ossigeno.

Quando la chiave di accensione viene posta sulla posizione ON, la centralina elettronica attiva la pompa carburante per pochi istanti al fine di pressurizzare l'impianto idraulico di alimentazione. Vengono elaborati i segnali relativi alla apertura dell'acceleratore e della temperatura del motore. Quando il motore viene fatto girare dal motorino d'avviamento la centralina riceve anche il segnale del regime di rotazione e della fase, attivando l'iniezione e l'accensione. Per facilitare la messa in moto del propulsore viene arricchita la miscela in funzione della temperatura motore. Durante l'avviamento, l'anticipo dell'accensione è mantenuto a 0° finché il motore non è acceso. La centralina comincia poi a gestire l'anticipo stesso secondo i valori della mappatura e le necessarie correzioni dovute alle temperature aria e motore.