|

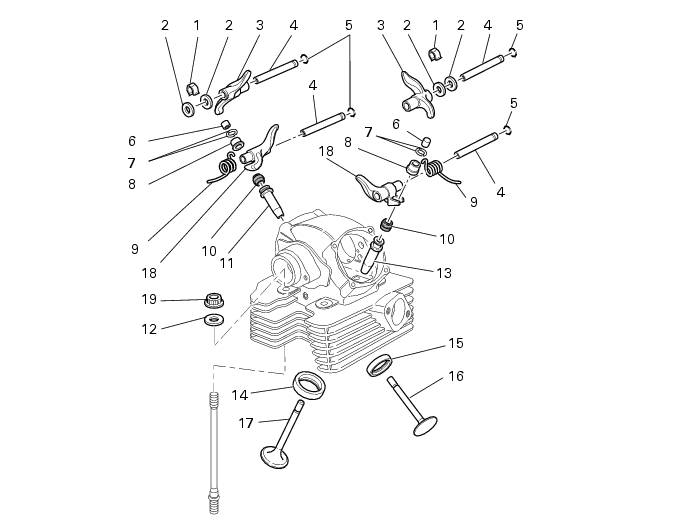

2

|

|

9

|

|

12

|

|

19

|

|

Desmontar las tapas laterales distribución

|

|

|

Desmontar las correas y las poleas de distribución

|

|

-

|

Lìmite de servicio: 0,03 mm.

|

|

-

|

|

-

|

|

Montar nuevamente los sombreretes árboles de levas

|

|

|

Montar nuevamente las correas y las poleas de distribución

|

|

|

Montar nuevamente las tapas laterales distribución

|

|

|

Montar nuevamente el motor en el bastidor

|