|

5 -

|

|

1

|

|

7

|

|

9

|

|

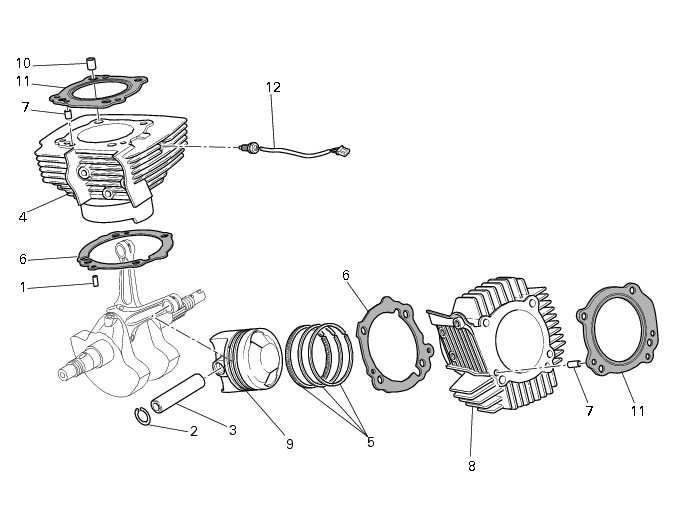

9 - 1, Ausbau des Motors

|

|

|

Die Zahnriemen und Nockenwellenräder abnehmen

|

9 - 4.2, Ausbau der Ventilsteuerung

|

|

9 - 4.4, Ausbau der Zylinderköpfe

|

|

9 - 4.4, Wiedereinbau der Zylinderköpfe

|

|

|

Die Nockenwellenräder und Zahnriemen erneut montieren

|

9 - 4.2, Einbau der Ventilsteuerung

|

|

9 - 1, Einbau des Motors

|