|

1

|

|

5

|

|

9

|

|

10

|

|

12

|

|

19

|

|

9 - 1, Ausbau des Motors

|

|

|

Seitliche Riemenabdeckungen abnehmen

|

|

|

Die Zahnriemen und Nockenwellenräder abnehmen

|

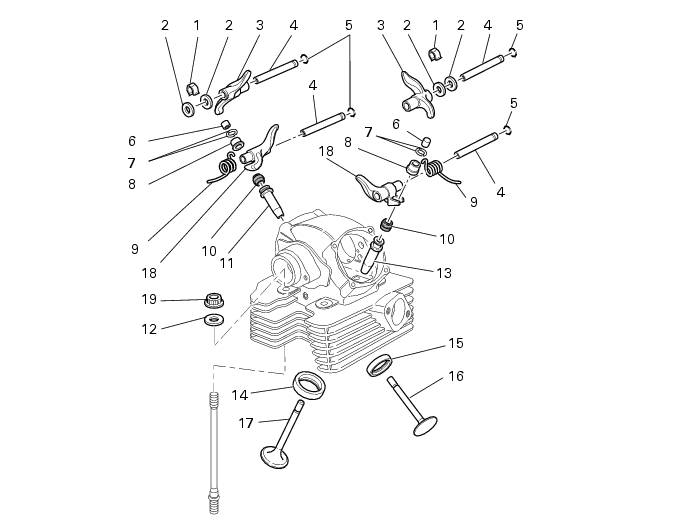

9 - 4.2, Ausbau der Ventilsteuerung

|

|

9 - 4.3, Ausbau der Ventildeckel

|

|

|

9 - 4.3, Ausbau der Nockenwellen

|

|

|

-

|

Grenzwert: 0,03 mm.

|

|

-

|

|

-

|

|

9 - 4.3, Einbau der Nockenwelle

|

|

|

9 - 4.3, Einbau der Ventildeckel

|

|

Die Nockenwellenräder und Zahnriemen erneut montieren

|

9 - 4.2, Einbau der Ventilsteuerung

|

|

9 - 1, Einbau des Motors

|