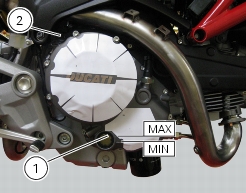

Der Ölstand muss zwischen den Markierungen MIN und

MAX liegen. Bei unzureichendem Füllstand muss Öl nachgefüllt werden. Den Öleinfüllverschluss (2) abdrehen, dann das vorgeschriebene Öl bis zum Erreichen des festgelegten Stands nachfüllen.

Der Filtereinsatz (4) sollte vor der Montage mit Motoröl gefüllt werden: somit kann der vorgeschriebene Ölstand erreicht werden, ohne nochmals nachfüllen zu müssen.

Den Griff des Werkzeugs 88713.0123 in die Bohrungen am Lichtmaschinendeckel einführen, um die Kurbelwelle soweit drehen zu können, bis sich das zu überprüfende Ventil in Ruheposition befindet.

Den Verschluss (6) vom Bremsflüssigkeitsbehälter der Hinterradbremse (7) abschrauben.

Den Deckel (1) mit Membrane nach dem Abschrauben der Schrauben (3) vom Flüssigkeitsbehälter der Vorderradbremse (2) und den Verschluss (6) vom Behälter der Hinterradbremse (7) abnehmen.

Hinweis (vordere Bremsanlage)

Hinweis (hintere Anlage)

Das Entlüftungsventil (4) um

1/4 Drehung öffnen und den Kupplungshebel so lange betätigen, bis die Flüssigkeit aus dem Ventil (4) auszutreten beginnt.

Die vier Schrauben (1) lösen, die Klemmfaust (2) und den Lenker (3) vom Lenkkopf abziehen und derart ausrichten, dass er bei den weiteren Arbeiten nicht hinderlich ist.

Den Hakenschlüssel Art.-Nr.

88713.1038 ansetzen, dazu seinen Zahn in eine Sektion der Exzenternabe (2) einfügen.