|

6

|

|

10

|

|

9 - 1, Ausbau des Motors

|

|

|

9 - 6.2, Ausbau des Kupplungsdeckels

|

|

|

9 - 6.1, Ausbau der APTC Kupplung

|

|

|

9 - 2.1, Ausbau der Ölpumpe

|

|

|

Lichtmaschinenseitigen Deckel abnehmen

|

|

|

Schwungrad-/Lichtmaschineneinheit abnehmen

|

|

|

9 - 4.2, Ausbau der Ventilsteuerung

|

|

|

9 - 4.4, Ausbau der Zylinderköpfe

|

|

|

Komplette Zylinder-/Kolbeneinheit abnehmen

|

|

|

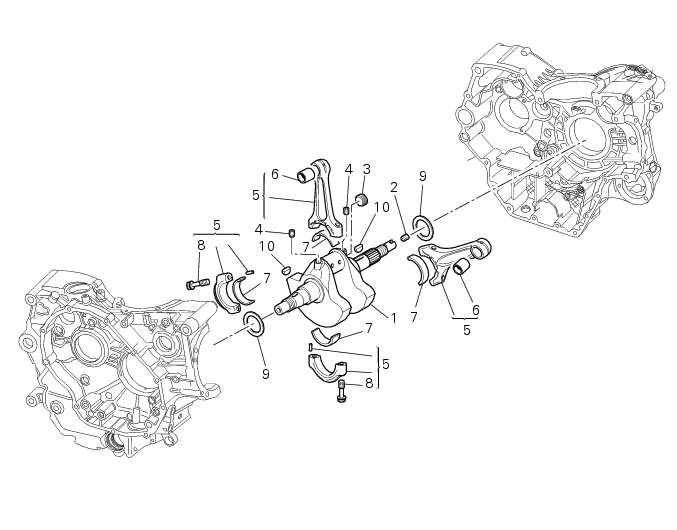

9 - 9.2, Öffnen der Gehäusehälften

|

|

-

|

|

9 - 9.2, Montage der Gehäusehälften

|

|

|

Komplette Zylinder-/Kolbeneinheit montieren

|

|

|

9 - 4.4, Einbau des Zylinderkopfs

|

|

|

9 - 4.2, Einbau der Ventilsteuerung

|

|

|

Die Schwungrad-/Lichtmaschineneinheit wieder montieren

|

|

|

Lichtmaschinenseitigen Deckel wieder montieren

|

|

|

9 - 2.1, Einbau der Ölpumpe

|

|

|

9 - 6.1, Einbau der APTC Kupplung

|

|

|

9 - 6.2, Einbau des Kupplungsdeckels

|

|

|

9 - 1, Einbau des Motors

|